在工业4.0与智能制造浪潮的推动下,传统家具制造业正经历着一场深刻的智能化变革。智能工厂的构建离不开两大核心支柱:一是作为“中枢大脑”的制造执行系统(MES),二是作为“神经网络”的工厂网络建设与开发。二者深度融合,共同为家具行业带来生产效率、质量控制和运营模式的飞跃。

一、 MES系统:家具智能工厂的“指挥与控制中心”

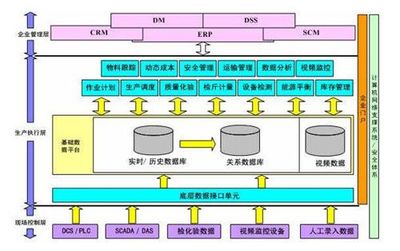

MES系统位于企业资源计划(ERP)与车间底层自动化设备之间,负责生产现场的实时管理与优化。对于家具智能工厂而言,其核心价值体现在:

- 生产透明化与实时监控:家具生产涉及开料、封边、钻孔、组装、涂装等多道复杂工序。MES通过数据采集终端(如扫描枪、传感器、工控机),实时收集设备状态、生产进度、物料消耗、工人绩效等数据。管理者可随时随地洞悉“谁在何时、何地、用何物料、生产何产品”,实现从订单到成品的全程可视化追踪,快速响应异常。

- 精细化排程与优化:面对个性化定制(C2M)趋势,家具订单呈现小批量、多品种的特点。MES的高级排程(APS)功能,能综合考虑设备能力、物料齐套、交货期、工艺路径等因素,生成最优生产计划,并动态调整,最大化设备利用率和订单准时交付率。

- 质量全程追溯:从板材、五金到涂料,MES为每个部件或产品赋予唯一标识码(如二维码/RFID)。任何质量瑕疵都能追溯到具体工序、设备、操作员及物料批次,实现精准的质量分析和责任界定,助力质量持续改进。

- 物料精准配送与防错:通过与仓储管理系统(WMS)集成,MES能根据生产节拍,指导AGV或物流人员执行精准的物料配送(JIT),避免现场堆积。在关键工序(如五金装配)进行扫描防错,确保用料正确,减少错装漏装。

- 数据驱动决策:MES积累的生产大数据,为分析设备综合效率(OEE)、一次合格率、产能瓶颈等关键指标提供支撑,助力工厂进行基于数据的科学决策与持续改善。

二、 网络建设与开发:家具智能工厂的“数字神经网络”

稳定、高速、安全的工业网络是MES及所有智能应用得以运行的物理基础。其建设与开发至关重要:

- 网络架构设计:需规划覆盖全厂区(车间、仓库、办公室)的有线(工业以太网)与无线网络(Wi-Fi 6/5G专网)。重点保障生产区域的高带宽、低延迟、高可靠性,以支持海量设备数据实时上传及指令下发。

- 设备互联互通:通过开发统一的设备接口协议(如OPC UA、MQTT)或部署工业网关,将各类数控机床(CNC)、喷涂机器人、AGV、智能传感器等异构设备接入网络,实现“哑设备”的智能化改造与数据采集,为MES提供源头数据。

- 数据平台与集成开发:构建工厂级的数据平台或工业互联网平台,作为数据汇聚、处理与分析的中心。通过API、ESB等方式,实现MES与ERP、WMS、产品生命周期管理(PLM)、计算机辅助设计(CAD)等系统的深度集成,打破信息孤岛,实现设计、计划、生产、物流一体化协同。

- 网络安全保障:实施工业防火墙、网络分区、访问控制、数据加密等安全策略,建立纵深防御体系,保护关键生产数据与指令免受网络攻击,确保生产连续稳定。

- 边缘计算应用:在网络边缘侧(靠近设备端)部署边缘计算节点,对实时性要求高的数据进行本地预处理与分析(如设备预测性维护),减轻云端或中心服务器压力,提升响应速度。

三、 协同效应:1+1>2的价值创造

MES系统与网络建设并非孤立存在,而是相互依存、相互促进:

- 网络是MES的“血管”:没有强大稳定的网络,MES的数据采集、指令下达、系统集成将无从谈起,成为“无源之水”。

- MES是网络的“价值体现”:网络建设投入巨大,其价值需要通过MES等上层应用对数据的深度利用来实现,将数据流转化为提升效率、质量与效益的决策流和行动流。

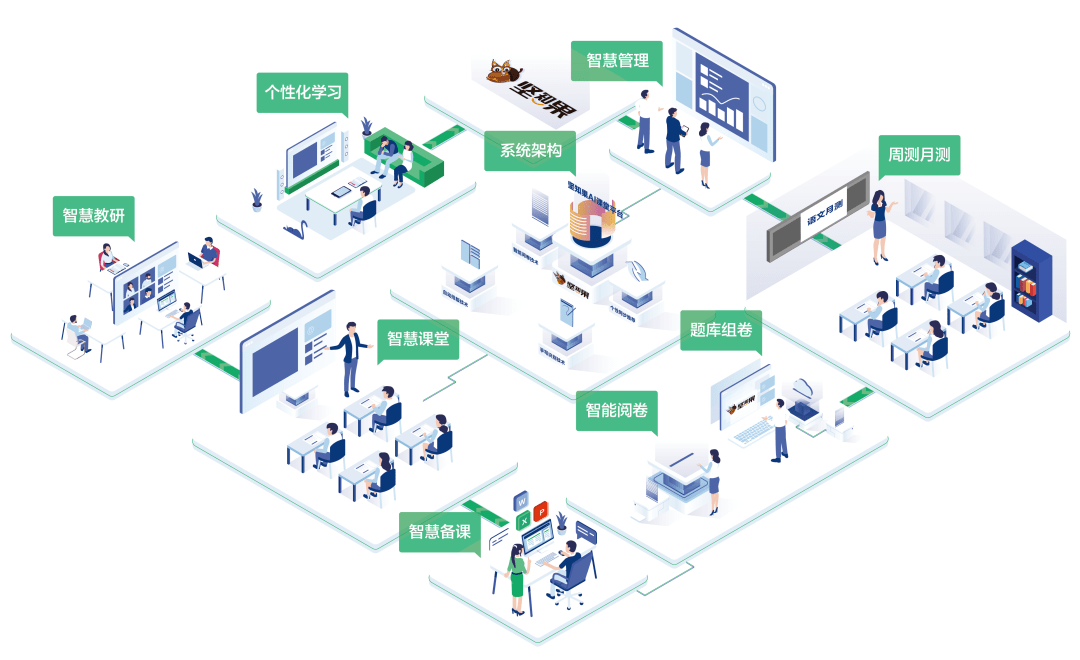

- 共同支撑智能场景:二者结合,方能落地柔性生产线、虚拟调试、数字孪生、远程运维等高级智能应用,最终实现家具生产的个性化定制、高效协同与绿色制造。

结论:

对于志在打造智能工厂的家具企业而言,MES系统与工厂网络建设是必须同步规划、同步实施的基础性工程。MES提供了精细化管理的“软实力”,而网络建设则提供了万物互联的“硬支撑”。唯有软硬兼施,构建起数据驱动、实时协同、敏捷柔性的智能制造体系,家具企业才能在激烈的市场竞争中降低成本、提升品质、快速响应客户需求,赢得未来发展的主动权。